prps در صنعت غذایی چیست؟

در صنعت غذایی، PRPs مخفف Prerequisite Programs یا «برنامههای پیشنیاز» است. این برنامهها، شرایط و اقدامات اساسی هستند که برای اطمینان از تولید ایمن و بهداشتی مواد غذایی باید در یک واحد تولیدی برقرار باشند. PRPs بخشی کلیدی از سیستمهای مدیریت ایمنی مواد غذایی مانند HACCP (تجزیه و تحلیل خطر و کنترل نقاط بحرانی) و ISO 22000 (سیستم مدیریت ایمنی مواد غذایی) هستند.

برنامههای پیشنیاز شامل اقداماتی هستند که به کنترل محیط تولید، بهداشت پرسنل، تجهیزات و زیرساختها و سایر جنبههای محیطی مربوط به تولید مواد غذایی کمک میکنند. این برنامهها معمولاً قبل از اجرای برنامههای خاصی مانند HACCP پیادهسازی میشوند.

نمونههایی از PRPs در صنعت غذایی:

- بهداشت و نظافت محیط: پاکیزه نگهداشتن محیط تولید و انبارها.

- کنترل آفات: برنامههای کنترل و پیشگیری از ورود آفات به واحد تولید.

- نگهداری و کالیبراسیون تجهیزات: اطمینان از عملکرد صحیح و بهداشتی ماشینآلات.

- آموزش پرسنل: آموزش کارکنان درباره بهداشت شخصی و شیوههای ایمن تولید مواد غذایی.

- کنترل کیفیت آب و هوا: استفاده از آب تمیز و کنترل دمای محیط تولید.

PRPs بخش اساسی سیستم مدیریت ایمنی غذایی محسوب میشوند و پایهای برای پیشگیری از خطرات غذایی هستند.

PRP – برنامه های پیش نیاز چیست؟

تعریف از ISO 22000:2018:

برنامه پیش نیاز (PRP): “شرایط و فعالیت های اساسی که در سازمان و در سراسر زنجیره غذایی برای حفظ ایمنی مواد غذایی ضروری است”

PRP در سراسر زنجیره غذایی قابل استفاده است

انتشارات ISO/TS 22002 مشخصات فنی هستند که برای پشتیبانی از سیستم های مدیریت ایمنی مواد غذایی، کنترل خطرات ایمنی مواد غذایی و به ویژه پشتیبانی از استاندارد ISO 22000 در نظر گرفته شده است. این مشخصات فنی می تواند توسط تمام بخش های زنجیره غذایی برای پشتیبانی از سیستم های مدیریت فعلی آنها استفاده شود.

PRP ها خطراتی هستند که باید کنترل شوند و لزوماً در طرح HACCP یا جریان های فرآیند مدیریت نمی شوند. مانند کنترل آفات، دفع زباله و بهداشت پرسنل.

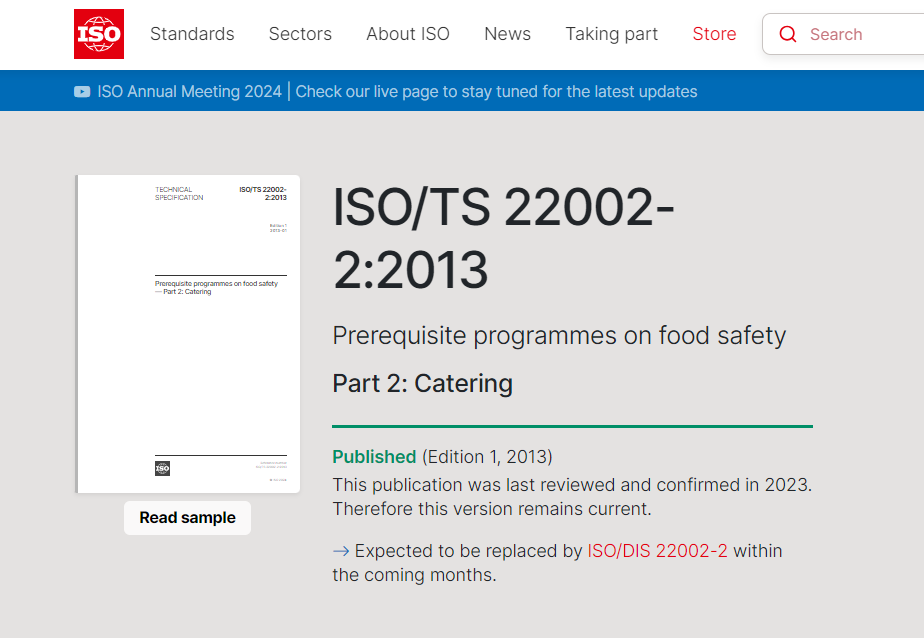

ISO/TS 22002:

بخش 1 – تولید مواد غذایی

قسمت 2 – پذیرایی

بخش 3 – کشاورزی

قسمت 4 – بسته بندی مواد غذایی

بخش 5 – حمل و نقل و ذخیره سازی

بخش 6 – تولید خوراک و غذای دام

ISO/TS 22002-2:2013 الزامات طراحی، اجرا و نگهداری برنامههای پیشنیاز (PRP) را برای کمک به کنترل خطرات ایمنی مواد غذایی در کیترینگ مشخص میکند.

ISO/TS 22002-2:2013 برای کلیه سازمان هایی که در پردازش، آماده سازی، توزیع، حمل و نقل و سرو غذا و وعده های غذایی درگیر هستند و مایل به اجرای PRP مطابق با الزامات مشخص شده در ISO 22000:2005، 7.2 هستند، قابل اجرا است. .

دامنه ISO/TS 22002-2:2013 شامل کترینگ، پذیرایی هوایی، پذیرایی راه آهن، ضیافت ها و غیره، در واحدهای مرکزی و ماهواره ای، اتاق های غذاخوری مدارس و صنعت، بیمارستان ها و مراکز بهداشتی درمانی، هتل ها، رستوران ها، کافی شاپ ها، غذا می باشد. خدمات و فروشگاه های مواد غذایی

استفاده کنندگان از کترینگ می توانند به گروه های آسیب پذیر مانند کودکان، سالمندان و/یا افراد بیمار تعلق داشته باشند.

در برخی از کشورها اصطلاح “خدمات غذایی” مترادف با کترینگ استفاده می شود.

استفاده از ISO/TS 22002-2:2013 کاربر را از انطباق با قوانین جاری و قابل اجرا مستثنی نمی کند. در مواردی که الزامات قانونی محلی برای پارامترها (دما، از جمله سایر موارد) در ISO/TS 22002-2:2013 مشخص شده است، الزامات محلی باید توسط تجارت مواد غذایی استفاده شود.

عملیات پذیرایی از نظر ماهیت متنوع است و همه الزامات مشخص شده در ISO/TS 22002-2:2013 برای یک موسسه یا فرآیند فردی اعمال نمی شود.

اگرچه استفاده از ISO/TS 22002-2:2013 برای رعایت الزامات ISO 22000:2005، 7.2 اجباری نیست، الزامی برای توجیه و مستندسازی انحرافات (استثناهای ایجاد شده یا اقدامات جایگزین انجام شده) وجود دارد که ISO/ TS 22002-2:2013 به عنوان مرجع برای PRP های اجرا شده استفاده می شود. در نظر گرفته نشده است که چنین انحرافاتی بر توانایی سازمان در مطابقت با الزامات ISO 22000 تأثیر بگذارد.

ISO/TS 22002-2:2013 الزامات دقیقی را که باید در رابطه با ISO 22000:2005، 7.2.3 در نظر گرفته شود، مشخص می کند.

علاوه بر این، ISO/TS 22002-2:2013 جنبه های دیگری مانند رویه های فراخوان محصول را اضافه می کند که مربوط به عملیات پذیرایی در نظر گرفته می شود.

ISO/TS 22002-2:2013 برای استفاده در هنگام استقرار، اجرا و نگهداری PRPهای خاص سازمان(ها) مطابق با ISO 22000 در نظر گرفته شده است.

اهداف PRP ها در ISO 22000 چیست؟

اهداف PRP ها (Prerequisite Programs) در استاندارد ISO 22000 بهعنوان برنامههای پیشنیاز برای مدیریت ایمنی مواد غذایی، شامل اقداماتی است که محیطی مناسب برای تولید و توزیع مواد غذایی ایمن فراهم میکنند. این اقدامات پایهای برای اجرای سیستم مدیریت ایمنی مواد غذایی و اجرای تحلیل مخاطرات و نقاط کنترل بحرانی (HACCP) هستند. اهداف اصلی PRPها در ISO 22000 شامل موارد زیر است:

- کنترل شرایط بهداشتی: فراهمسازی شرایط بهداشتی مناسب برای تولید مواد غذایی، شامل نظافت و بهداشت محیط، تجهیزات و کارکنان.

- پیشگیری از آلودگی: جلوگیری از هر گونه آلودگی فیزیکی، شیمیایی و بیولوژیکی که ممکن است در فرآیند تولید مواد غذایی رخ دهد.

- مدیریت مواد اولیه و تأمینکنندگان: اطمینان از ایمنی مواد اولیه و سایر اقلام از جمله بستهبندیها که از تامینکنندگان دریافت میشود.

- کنترل فرآیندهای تولید: نظارت بر تمامی مراحل تولید، فرآوری و بستهبندی مواد غذایی به منظور اطمینان از انطباق با الزامات ایمنی.

- کنترل وضعیت نگهداری و حمل و نقل: اطمینان از اینکه شرایط حمل و نقل و نگهداری به نحوی است که از آلودگی و تغییر کیفیت مواد غذایی جلوگیری شود.

- آموزش کارکنان: آموزش کارکنان به منظور اطمینان از درک و اجرای اصول ایمنی مواد غذایی در فرآیندهای کاری.

- نگهداری و کالیبراسیون تجهیزات: تضمین عملکرد درست تجهیزات و ابزارهای اندازهگیری از طریق نگهداری و کالیبراسیون منظم آنها.

به طور کلی، PRPها زیرساختها و فرآیندهایی را فراهم میکنند که پیششرط اجرای مؤثر سیستم مدیریت ایمنی مواد غذایی بر اساس استاندارد ISO 22000 است.

مزایای پیاده سازی PRP ها چیست؟

پیادهسازی PRP ها (برنامههای پیشنیاز) در سیستم مدیریت ایمنی مواد غذایی مطابق با استاندارد ISO 22000 دارای مزایای متعددی است. این مزایا به بهبود کیفیت، ایمنی و کارایی در فرآیندهای تولید مواد غذایی کمک میکنند. برخی از مزایای اصلی عبارتند از:

1. افزایش ایمنی مواد غذایی

PRP ها با پیشگیری از وقوع آلودگیهای فیزیکی، شیمیایی و بیولوژیکی، خطرات مرتبط با ایمنی مواد غذایی را کاهش میدهند. این امر به تولید محصولات ایمنتر و مطابق با استانداردهای بینالمللی منجر میشود.

2. کاهش خطرات قانونی و رعایت مقررات

پیادهسازی PRP ها به شرکتها کمک میکند تا الزامات قانونی و مقررات ملی و بینالمللی مربوط به ایمنی مواد غذایی را رعایت کنند. این موضوع خطرات قانونی و هزینههای ناشی از جریمهها یا شکایات را کاهش میدهد.

3. بهبود اعتماد مشتریان و مصرفکنندگان

پیادهسازی مؤثر PRP ها به افزایش اعتماد مشتریان و مصرفکنندگان به ایمنی و کیفیت محصولات غذایی منجر میشود. این اعتماد میتواند مزیت رقابتی برای کسب و کارها ایجاد کند.

4. کاهش ضایعات و هزینهها

کنترل دقیق بر شرایط بهداشتی، مدیریت مواد اولیه و جلوگیری از آلودگیها، به کاهش ضایعات مواد غذایی و افزایش بهرهوری منجر میشود. در نتیجه، هزینههای عملیاتی کاهش مییابد.

5. افزایش بهرهوری و کارایی فرآیندها

PRP ها موجب بهبود سازماندهی و کنترل بهتر فرآیندهای تولید میشوند. این برنامهها با ایجاد رویههای استاندارد و قابل تکرار، کارایی فرآیندها را افزایش داده و به جلوگیری از خطاها و دوبارهکاریها کمک میکنند.

6. ارتقای فرهنگ ایمنی در سازمان

آموزش کارکنان و تمرکز بر رعایت اصول بهداشتی و ایمنی باعث ارتقای فرهنگ ایمنی در سازمان میشود. این امر به ایجاد محیط کاری سالمتر و کاهش احتمال بروز حوادث و مشکلات بهداشتی کمک میکند.

7. تسهیل پیادهسازی HACCP

PRP ها به عنوان پایه و زیرساخت سیستم HACCP عمل میکنند. با پیادهسازی برنامههای پیشنیاز، شرکتها آماده اجرای مؤثر HACCP و کنترل نقاط بحرانی در فرآیندهای تولید میشوند.

8. دسترسی به بازارهای بینالمللی

پیادهسازی PRP ها مطابق با استاندارد ISO 22000 میتواند به شرکتها کمک کند تا به الزامات بازارهای بینالمللی و مشتریان بزرگ که به ایمنی مواد غذایی اهمیت میدهند، دست یابند. این امر امکان گسترش بازار و صادرات را افزایش میدهد.

بهطور کلی، PRP ها نقش کلیدی در ایجاد محیطی پایدار و ایمن برای تولید مواد غذایی دارند و مزایای گستردهای برای بهبود کیفیت، کاهش ریسکها و افزایش کارایی سازمانها به همراه دارند.

نحوه شناسایی PRP در ISO 22000 به چه صورت است؟

شناسایی PRP ها (برنامههای پیشنیاز) در سیستم مدیریت ایمنی مواد غذایی مطابق با استاندارد ISO 22000 فرآیندی سیستماتیک است که برای شناسایی و اجرای برنامههای اساسی و لازم به منظور کنترل مخاطرات احتمالی در زنجیره تولید مواد غذایی انجام میشود. برای شناسایی PRP ها باید مراحل زیر را دنبال کرد:

1. تجزیه و تحلیل فعالیتها و فرآیندها

ابتدا باید تمامی مراحل زنجیره تأمین و تولید مواد غذایی از جمله دریافت مواد اولیه، فرآوری، بستهبندی، حمل و نقل و توزیع را بررسی کنید. در هر مرحله باید مخاطرات احتمالی فیزیکی، شیمیایی و بیولوژیکی که ممکن است به ایمنی مواد غذایی آسیب برسانند، شناسایی شوند.

2. شناسایی الزامات قانونی و مقررات

الزامات قانونی و مقررات بهداشتی مرتبط با صنعت غذایی باید مورد بررسی قرار گیرند. این شامل استانداردهای بهداشتی ملی و بینالمللی، مقررات مربوط به تولید، ذخیرهسازی، حمل و نقل و بستهبندی مواد غذایی است. بسیاری از PRP ها از طریق رعایت این قوانین شناسایی میشوند.

3. ارزیابی خطرات و تجزیه و تحلیل مخاطرات

با استفاده از تحلیل مخاطرات (مانند HACCP) میتوان مراحل حساس در فرآیند تولید را که مستعد آلودگی یا خطر هستند، شناسایی کرد. PRP ها باید بر اساس ارزیابی این خطرات و شدت آنها تعیین شوند. اگر خطری شناسایی شد که نیاز به کنترلهای پیشگیرانه دارد اما نیازی به نقاط کنترل بحرانی (CCP) نیست، PRP در آن نقطه تعیین میشود.

4. استفاده از استانداردهای مرجع

بسیاری از PRP ها از طریق استانداردها و دستورالعملهای بینالمللی مانند Codex Alimentarius، ISO/TS 22002-1 و دیگر دستورالعملهای تخصصی هر صنعت شناسایی میشوند. این استانداردها راهنماییهایی برای شناسایی و پیادهسازی PRP های مناسب ارائه میدهند.

5. شناسایی تجهیزات و زیرساختهای مورد نیاز

برنامههای پیشنیاز باید به مسائل مرتبط با تجهیزات، زیرساختها و محیط تولید مرتبط باشند. در این مرحله باید تمامی تجهیزاتی که در فرآیند تولید مواد غذایی استفاده میشوند، مانند دستگاهها، ابزارهای اندازهگیری و سیستمهای ذخیرهسازی، ارزیابی شوند. اگر در هر مرحله خطرات بهداشتی یا ایمنی شناسایی شد که با تجهیزات یا زیرساختها مرتبط باشد، PRP برای کنترل آن تعیین میشود.

6. شناسایی نیازهای بهداشتی و نظافتی

مسائل بهداشتی و نظافتی مانند تمیزکاری، ضدعفونی کردن، کنترل آفات و بهداشت کارکنان باید شناسایی و مورد توجه قرار گیرند. این برنامهها به عنوان PRP ها در نظر گرفته میشوند و باید به صورت دقیق و منظم اجرا شوند تا از ورود آلودگی به مواد غذایی جلوگیری شود.

7. تعامل با تامینکنندگان و مدیریت مواد اولیه

PRP ها باید مخاطرات مرتبط با مواد اولیه، بستهبندیها و تأمینکنندگان را در نظر بگیرند. باید اطمینان حاصل شود که تامینکنندگان مواد اولیه از استانداردهای ایمنی مناسب پیروی میکنند و مواد اولیه بدون آلودگی و مطابق با استانداردهای ایمنی مواد غذایی دریافت میشوند.

8. تعامل با کارشناسان و تیم ایمنی مواد غذایی

استفاده از دانش و تخصص کارشناسان ایمنی مواد غذایی، مهندسان کیفیت و تیم HACCP به شناسایی و تعریف دقیق PRP ها کمک میکند. این افراد میتوانند با استفاده از تجربیات و دانش تخصصی، نقاط حیاتی در زنجیره تولید را که نیاز به کنترلهای پیشگیرانه دارند، شناسایی کنند.

9. بررسی اسناد و مدارک موجود

بررسی اسناد و مدارک مرتبط با فرآیندهای قبلی، بازرسیها، ممیزیها و گزارشهای آزمایشگاهی میتواند اطلاعات مفیدی برای شناسایی PRP ها ارائه دهد. این مدارک شامل گزارشهای مربوط به آلودگیهای گذشته، مشکلات کیفیت و شکایات مشتریان است.

10. اجرای پایش و بازنگری مداوم

شناسایی PRP ها نباید یک فرآیند ثابت و یکباره باشد. باید بهطور مداوم فرآیندها و خطرات جدید را پایش کرد و در صورت نیاز PRP ها را بازنگری و بهروز کرد تا با تغییرات و بهبودهای مستمر در محیط تولید و زنجیره تأمین سازگار باشد.

شناسایی PRP ها در ISO 22000 به معنای شناسایی برنامههای کنترلی پایهای است که برای جلوگیری از مخاطرات ایمنی مواد غذایی و ایجاد شرایط ایمن در تمام مراحل زنجیره تأمین مواد غذایی لازم هستند. این فرآیند نیاز به تحلیل دقیق فرآیندها، ارزیابی مخاطرات، استفاده از استانداردهای مرجع و اجرای برنامههای پیشگیرانه دارد.

نکات مهم در شناسایی PRP ها چیست؟

در شناسایی PRP ها (برنامههای پیشنیاز) در استاندارد ISO 22000، توجه به برخی نکات کلیدی اهمیت زیادی دارد. این نکات میتوانند به شناسایی مؤثرتر PRP ها و پیادهسازی بهتر آنها در سیستم مدیریت ایمنی مواد غذایی کمک کنند. موارد زیر نکات مهمی هستند که باید هنگام شناسایی PRP ها مدنظر قرار گیرند:

1. درک جامع از فرآیند تولید

باید درک دقیقی از تمامی مراحل فرآیند تولید، از دریافت مواد اولیه تا توزیع محصولات نهایی داشته باشید. هر مرحله ممکن است خطرات خاصی را ایجاد کند که نیاز به برنامههای پیشنیاز برای کنترل آنها دارد.

2. ارزیابی دقیق مخاطرات

تحلیل دقیق مخاطرات (فیزیکی، شیمیایی، و بیولوژیکی) برای هر مرحله از فرآیند ضروری است. باید شناسایی شود که کدام مخاطرات نیاز به کنترلهای پایهای دارند و کدامیک باید به عنوان نقاط کنترل بحرانی (CCP) در نظر گرفته شوند. PRP ها برای مخاطراتی که ریسک بالا ندارند و کنترلشان از طریق برنامههای پایه امکانپذیر است، شناسایی میشوند.

3. مستندسازی الزامات قانونی و مقررات

تمام الزامات قانونی و مقررات مربوط به ایمنی مواد غذایی باید بررسی و مستندسازی شوند. بسیاری از PRP ها مستقیماً از این الزامات مشتق میشوند. مقررات بهداشتی ملی و بینالمللی، مانند الزامات بهداشت محیط، کنترل آفات، و نظافت تجهیزات باید به عنوان راهنمای شناسایی PRP ها استفاده شوند.

4. تعامل و همکاری بین تیمهای مختلف

شناسایی PRP ها نیاز به همکاری میان تیمهای مختلف از جمله تولید، کیفیت، مهندسی و ایمنی مواد غذایی دارد. دانش و تجربه متخصصان هر بخش به شناسایی بهتر نقاطی که نیاز به برنامههای پیشنیاز دارند، کمک میکند. تشکیل تیمهای چندتخصصی میتواند دیدگاهی جامعتر در این فرآیند ارائه دهد.

5. استفاده از استانداردهای مرجع و دستورالعملهای معتبر

بهرهگیری از استانداردهای بینالمللی مانند Codex Alimentarius و سایر دستورالعملهای تخصصی مربوط به صنعت غذایی میتواند کمک بزرگی در شناسایی دقیق PRP ها باشد. این منابع به عنوان راهنماهای جهانی به بهترین شیوههای مدیریتی در زمینه ایمنی مواد غذایی اشاره میکنند.

6. توجه به زیرساختها و تجهیزات

طراحی و ساختار تسهیلات، تجهیزات و زیرساختها باید بهگونهای باشد که امکان ایجاد آلودگیها را به حداقل برساند. کنترل شرایط محیطی، نگهداری و نظافت تجهیزات از عوامل مهمی است که باید بهعنوان PRP شناسایی شوند.

7. کنترل بهداشت شخصی و رفتار کارکنان

بهداشت شخصی و رفتار کارکنان یکی از مهمترین عوامل در جلوگیری از ورود آلودگی به محیط تولید مواد غذایی است. این موضوع باید در هنگام شناسایی PRP ها به دقت بررسی شود و دستورالعملهای لازم برای رفتار کارکنان در محیطهای حساس تنظیم شود.

8. کنترل مواد اولیه و تأمینکنندگان

مخاطرات مرتبط با مواد اولیه و تأمینکنندگان نیز باید در شناسایی PRP ها مدنظر قرار گیرند. اطمینان از کیفیت و ایمنی مواد اولیه از طریق روشهای نظارتی و ارزیابی تامینکنندگان اهمیت زیادی دارد و میتواند به کاهش خطرات در زنجیره تامین کمک کند.

9. کنترل آفات و بهداشت محیطی

برنامههای کنترل آفات (Pest Control) و نظارت بر بهداشت محیطی از برنامههای مهم PRP هستند. شناسایی و پیادهسازی برنامههای موثر در این زمینه به جلوگیری از ورود آفات و ایجاد محیطی بهداشتی کمک میکند.

10. پایش و بهروزرسانی مداوم PRP ها

PRP ها باید بهصورت منظم پایش و در صورت نیاز بازنگری و بهروزرسانی شوند. شرایط محیطی، فرآیندهای تولید، و خطرات جدید ممکن است نیازمند تغییراتی در برنامههای پیشنیاز باشند. فرآیند بازبینی و ارزیابی مستمر میتواند به تضمین اثربخشی این برنامهها کمک کند.

11. مستندسازی و ثبت برنامهها

همه PRP ها باید بهصورت دقیق مستندسازی شوند و برای اجرا و نظارت بهتر در دسترس تیمهای مرتبط قرار گیرند. مستندسازی برنامهها همچنین به ردیابی اجرای صحیح آنها و ارزیابی نتایج کمک میکند.

12. آموزش مداوم کارکنان

آموزش و آگاهی کارکنان در مورد اصول ایمنی مواد غذایی و نحوه اجرای PRP ها بسیار مهم است. آموزشهای منظم و ارزیابی صلاحیت کارکنان در اجرای برنامههای پیشنیاز میتواند به بهبود اجرای این برنامهها و افزایش کارایی سازمان کمک کند.

شناسایی PRP ها در ISO 22000 یک فرآیند چندمرحلهای است که نیاز به تحلیل دقیق فرآیندها، شناخت مخاطرات، همکاری بین تیمهای مختلف و استفاده از منابع معتبر دارد. این برنامهها باید با دقت طراحی و مستند شوند تا به بهبود ایمنی مواد غذایی و ایجاد محیط تولیدی بهداشتی و ایمن کمک کنند.

الزامات PRP در ISO 22000 چیست؟

الزامات PRP ها (برنامههای پیشنیاز) در استاندارد ISO 22000 بر ایجاد شرایط اولیه ضروری برای تضمین ایمنی مواد غذایی تمرکز دارند. این الزامات برای مدیریت خطرات احتمالی در طول زنجیره تولید و تامین مواد غذایی و فراهم کردن محیطی مناسب برای اجرای سیستم مدیریت ایمنی مواد غذایی طراحی شدهاند. الزامات اصلی PRP ها شامل موارد زیر است:

1. ساختار و جانمایی تاسیسات

- طراحی و ساختار مناسب تسهیلات باید به گونهای باشد که از ورود و تجمع آلودگیها جلوگیری کند.

- جریان مناسب مواد و محصولات باید به گونهای طراحی شود که از آلودگی متقاطع جلوگیری کند.

2. کنترل بهداشت محیط کار

- محیط تولید باید به طور منظم تمیز و ضدعفونی شود.

- سطوحی که با مواد غذایی در تماس هستند باید از مواد مناسب ساخته شده و به آسانی قابل تمیز کردن باشند.

- تجهیزات و دستگاهها باید طراحی شده باشند که به راحتی تمیز شوند و از آلودگی جلوگیری کنند.

3. کنترل بهداشت شخصی

- کارکنان باید به تجهیزات حفاظتی مناسب مانند لباس کار، دستکش، کلاه و ماسک مجهز شوند.

- آموزشهای مربوط به بهداشت شخصی و رفتار مناسب در محیط تولید باید به کارکنان ارائه شود.

- شستشوی دستها و ضدعفونی کردن باید به طور منظم انجام شود.

4. کنترل مواد اولیه و تامینکنندگان

- مواد اولیه و اقلام بستهبندی باید از تامینکنندگان مورد تأیید و مطابق با استانداردهای ایمنی مواد غذایی دریافت شوند.

- کنترل کیفیت مواد ورودی از جمله آزمایشهای فیزیکی، شیمیایی و میکروبی باید انجام شود.

5. کنترل دما و شرایط ذخیرهسازی

- محصولات باید در دما و شرایط ذخیرهسازی مناسب نگهداری شوند تا از فساد و آلودگی جلوگیری شود.

- تجهیزات سردخانه و نگهداری باید به درستی کالیبره و کنترل شوند.

6. کنترل حمل و نقل و توزیع

- در طول حمل و نقل، محصولات باید در شرایط بهداشتی و دمای مناسب حمل شوند تا از آلودگی و فساد جلوگیری شود.

- وسایل حمل و نقل باید به طور منظم تمیز و ضدعفونی شوند.

7. مدیریت پسماند و دفع ضایعات

- پسماندهای تولیدی باید به طور صحیح مدیریت و دفع شوند تا از آلودگی محیط تولید و محصولات جلوگیری شود.

- برنامههای مدیریت ضایعات باید شامل روشهای تفکیک، جمعآوری، نگهداری و دفع بهداشتی باشد.

8. کنترل حضور حیوانات و آفات

- برنامههای کنترل آفات (Pest Control) باید اجرا شوند تا از ورود و تجمع حشرات، جوندگان و سایر حیوانات به محیط تولید جلوگیری شود.

- استفاده از مواد شیمیایی کنترل آفات باید مطابق با قوانین و مقررات ایمنی باشد.

9. نگهداری و کالیبراسیون تجهیزات

- تمامی تجهیزات تولید و اندازهگیری باید به طور منظم نگهداری و کالیبره شوند.

- تجهیزات خراب باید بلافاصله تعمیر یا تعویض شوند تا از ایجاد خطرات جلوگیری شود.

10. آموزش و صلاحیت کارکنان

- کارکنان باید آموزشهای کافی در زمینه ایمنی مواد غذایی، روشهای بهداشتی و الزامات PRP دریافت کنند.

- صلاحیت و دانش کارکنان باید به صورت دورهای ارزیابی شود.

11. کنترل آب و کیفیت آن

- آب مورد استفاده در فرآیندهای تولید باید کیفیت مناسب برای استفاده در مواد غذایی را داشته باشد.

- کیفیت آب باید به صورت منظم آزمایش شود تا از مطابقت آن با استانداردهای ایمنی اطمینان حاصل شود.

12. کنترل آلایندههای شیمیایی و فیزیکی

- مواد شیمیایی مورد استفاده در تولید یا نظافت باید به درستی ذخیره و کنترل شوند تا از آلودگی متقاطع با مواد غذایی جلوگیری شود.

- اقدامات لازم برای پیشگیری از ورود آلایندههای فیزیکی مانند شیشه، فلز و پلاستیک به محصولات غذایی باید انجام شود.

13. برنامههای بازنگری و بهبود مستمر

- PRP ها باید به صورت منظم بازبینی و در صورت نیاز بهبود یابند تا با تغییرات شرایط و نیازهای جدید سازگار شوند.

این الزامات پایه و اساسی برای پیادهسازی موثر سیستم مدیریت ایمنی مواد غذایی بر اساس استاندارد ISO 22000 هستند و تضمین میکنند که محیط تولید مواد غذایی ایمن و بهداشتی باشد.

PRPS در صنعت بهداشتی چیست؟

در صنعت بهداشتی، PRPs مخفف Prerequisite Programs (برنامههای پیشنیاز) است و به مجموعهای از برنامهها و اقدامات اولیه اشاره دارد که برای تضمین محیط بهداشتی و ایمنی در تولید و ارائه محصولات بهداشتی و دارویی پیادهسازی میشود. این برنامهها مشابه با آنچه در صنعت غذایی استفاده میشود، بر روی کنترل خطرات محیطی، بهداشت پرسنل و تجهیزات تمرکز دارند تا از تولید محصولات ایمن و با کیفیت اطمینان حاصل شود.

PRPs در صنعت بهداشتی شامل اقداماتی هستند که به کنترل محیط تولید، پاکیزگی و بهداشت، جلوگیری از آلودگی، و حفظ استانداردهای بهداشتی در فرایندهای تولید و توزیع محصولات بهداشتی کمک میکنند. این برنامهها بهعنوان پایهای برای سیستمهای مدیریت کیفیت و ایمنی مانند GMP (Good Manufacturing Practices – روشهای خوب تولید) و ISO 13485 (سیستم مدیریت کیفیت برای تجهیزات پزشکی) عمل میکنند.

نمونههایی از PRPs در صنعت بهداشتی:

- بهداشت محیط تولید: اطمینان از تمیزی و عدم وجود آلودگیهای محیطی در کارخانهها و کارگاههای تولید محصولات بهداشتی.

- کنترل مواد اولیه: بررسی و آزمایش کیفیت و ایمنی مواد اولیه قبل از استفاده در فرایند تولید.

- نگهداری و تمیزکاری تجهیزات: اطمینان از اینکه تجهیزات و ماشینآلات تولید بهطور منظم تمیز و کالیبره شدهاند تا از آلودگیهای میکروبی و فیزیکی جلوگیری شود.

- آموزش پرسنل: آموزش کارکنان در زمینههای بهداشت شخصی، استفاده از تجهیزات حفاظتی و نحوه مدیریت مواد شیمیایی و بهداشتی.

- کنترل آفات: برنامههای کنترل آفات برای جلوگیری از ورود حشرات و جانوران به محل تولید.

- کنترل زنجیره تأمین: اطمینان از اینکه تأمینکنندگان مواد اولیه و سایر اجزاء نیز استانداردهای ایمنی و بهداشتی را رعایت میکنند.

PRPs در صنعت بهداشتی برای کاهش خطرات آلودگی، حفظ کیفیت محصولات و مطابقت با استانداردهای قانونی و مقررات بهداشتی طراحی شدهاند.

دستورالعمل هایPRPS چیست؟

PRPs (Prerequisite Programs) یا برنامههای پیشنیاز مجموعهای از دستورالعملها و الزامات پایهای هستند که بهمنظور ایجاد شرایط ایمن و بهداشتی در تولید محصولات، بهویژه در صنایع غذایی، بهداشتی و دارویی پیادهسازی میشوند. این دستورالعملها بهعنوان یک پایه اساسی برای پیشگیری از خطرات و رعایت الزامات بهداشتی و ایمنی در محیطهای تولیدی محسوب میشوند.

دستورالعملهای PRPs ممکن است بسته به صنعت، استانداردها و قوانین خاص کشورها متفاوت باشند، اما بهطور کلی به چندین حوزه اصلی متمرکز هستند:

1. بهداشت و نظافت محیط کار

- پاکسازی و ضدعفونی منظم: دستورالعملهایی برای تمیز کردن و ضدعفونی محیطهای تولید، تجهیزات و سطوح کار.

- مدیریت زباله: روشهای صحیح جمعآوری، ذخیره و دفع زبالهها بهمنظور جلوگیری از آلودگی و انتشار عوامل بیماریزا.

2. کنترل آفات

- پیشگیری و مبارزه با آفات: تنظیم روشها و برنامههایی برای کنترل و جلوگیری از ورود حشرات، جوندگان و سایر آفات به محیطهای تولید.

3. بهداشت پرسنل

- آموزش بهداشت شخصی: پرسنل باید بهطور منظم در مورد اصول بهداشت شخصی، مانند شستشوی دستها، پوشیدن لباسهای مناسب و استفاده از تجهیزات حفاظتی آموزش ببینند.

- نظارت بر سلامت کارکنان: انجام معاینات پزشکی دورهای و اطمینان از اینکه کارکنان بیمار به محیط تولید وارد نمیشوند.

4. کنترل تجهیزات و ماشینآلات

- نگهداری منظم: برنامههای تعمیر و نگهداری برای اطمینان از کارکرد صحیح تجهیزات و جلوگیری از خرابی و آلودگی.

- کالیبراسیون تجهیزات: اطمینان از صحت و دقت دستگاههای اندازهگیری و کنترل.

5. کنترل مواد اولیه و محصول نهایی

- مدیریت مواد اولیه: دستورالعملهایی برای دریافت، ذخیره و حملونقل مواد اولیه بهگونهای که از آلودگی آنها جلوگیری شود.

- کنترل کیفیت محصول نهایی: آزمایشها و بررسیهای لازم برای اطمینان از ایمنی و کیفیت محصولات قبل از عرضه به بازار.

6. آب و هوای مناسب محیط تولید

- کنترل کیفیت هوا: تنظیم تهویه مناسب و کنترل دما و رطوبت برای جلوگیری از رشد میکروبها و حفظ شرایط بهداشتی.

- استفاده از آب تمیز: دستورالعملهایی برای اطمینان از اینکه آب مورد استفاده در فرایندهای تولید یا شستشو از کیفیت بهداشتی مناسبی برخوردار است.

7. آموزش و مستندسازی

- آموزشهای منظم: کارکنان باید بهطور منظم در زمینه الزامات بهداشتی و ایمنی و اجرای PRPs آموزش ببینند.

- مستندسازی و پایش: ثبت دقیق تمام فعالیتها، بازرسیها و کنترلهای مربوط به PRPs بهمنظور پیگیری و بهبود مداوم.

8. کنترل زنجیره تأمین

- ارزیابی تأمینکنندگان: اطمینان از اینکه تأمینکنندگان مواد اولیه و سایر اجزاء مورد استفاده نیز الزامات بهداشتی و ایمنی را رعایت میکنند.

- ردیابی و شفافیت: مستندسازی کامل زنجیره تأمین بهمنظور ردیابی منابع مواد در صورت بروز هرگونه مشکل.

این دستورالعملها در چارچوب استانداردهایی مانند HACCP، ISO 22000 (صنایع غذایی) و GMP (Good Manufacturing Practices – صنایع دارویی و بهداشتی) تدوین میشوند. اجرای صحیح و دقیق این برنامهها به تضمین ایمنی و کیفیت محصولات نهایی کمک میکند و از خطرات بهداشتی جلوگیری میکند.

نحوه اجرای PRPS چیست؟

برای اجرای PRPs (برنامههای پیشنیاز) در هر صنعتی (بهویژه در صنایع غذایی، دارویی و بهداشتی)، باید یک فرآیند منظم و سیستماتیک انجام شود تا اطمینان حاصل شود که محیط تولید، پرسنل و تجهیزات در شرایط بهینهای قرار دارند. اجرای صحیح PRPs نیاز به برنامهریزی دقیق، نظارت منظم و ارزیابی مستمر دارد.

مراحل اجرای PRPs:

1. شناسایی نیازها و تدوین برنامههای پیشنیاز

- تحلیل ریسک: ابتدا باید خطرات بالقوهای که میتوانند بر ایمنی و کیفیت محصول تأثیر بگذارند شناسایی شوند. این خطرات شامل عوامل فیزیکی، شیمیایی و بیولوژیکی میشوند.

- تعریف PRPs مناسب: بر اساس نتایج تحلیل ریسک، برنامههای پیشنیاز تعریف میشوند. این برنامهها باید متناسب با ویژگیهای فرآیند تولید و استانداردهای صنعتی مربوطه مانند ISO 22000 یا HACCP باشند.

2. تدوین دستورالعملها و پروتکلهای اجرایی

- تهیه دستورالعملهای دقیق: هر PRP باید دارای دستورالعملهای دقیق و مکتوب باشد که شامل جزئیات مربوط به نحوه انجام عملیات، زمانبندی و مسئولیتها است.

- مستندسازی فرآیندها: تمامی فرآیندها و اقدامات اجرایی باید مستندسازی شوند تا ردیابی و پایش آسانتر صورت گیرد.

3. آموزش کارکنان

- آموزشهای اولیه و مستمر: تمامی پرسنل باید بهخوبی از نقش خود در اجرای PRPs آگاه باشند. آموزشهایی در زمینه بهداشت شخصی، استفاده صحیح از تجهیزات و الزامات بهداشتی ارائه میشود.

- افزایش آگاهی پرسنل: کارکنان باید بهطور مداوم در مورد اهمیت رعایت PRPs آگاهی داشته باشند و بتوانند بهدرستی آنها را در عمل پیادهسازی کنند.

4. نظارت و کنترل منظم

- بازرسیها و ارزیابیهای دورهای: اجرای PRPs باید بهطور منظم مورد بازرسی و ارزیابی قرار گیرد تا اطمینان حاصل شود که تمامی دستورالعملها بهدرستی رعایت میشوند.

- پایش و ثبت دادهها: اطلاعات مربوط به اجرای PRPs باید بهطور مداوم ثبت و ذخیره شوند تا برای ارزیابیهای بعدی و بهبود فرآیندها قابل استفاده باشند.

5. مدیریت و نگهداری تجهیزات و زیرساختها

- نگهداری پیشگیرانه تجهیزات: تجهیزات و ماشینآلات مورد استفاده در فرآیندهای تولید باید بهطور منظم بازبینی، تعمیر و کالیبره شوند.

- نظافت و ضدعفونی محیط تولید: باید برنامهای منظم برای تمیز کردن و ضدعفونی محیط و تجهیزات وجود داشته باشد تا از هرگونه آلودگی جلوگیری شود.

6. کنترل زنجیره تأمین و مواد اولیه

- ارزیابی تأمینکنندگان: تأمینکنندگان مواد اولیه باید بر اساس استانداردهای ایمنی و کیفیت ارزیابی شوند و از رعایت الزامات PRPs توسط آنها اطمینان حاصل شود.

- کنترل مواد دریافتی: مواد اولیه باید هنگام ورود به کارخانه یا واحد تولیدی تحت آزمایشها و بازرسیهای کنترل کیفیت قرار گیرند.

7. مستندسازی و ثبت اطلاعات

- تهیه گزارشهای اجرایی: تمامی فعالیتهای مربوط به اجرای PRPs باید بهطور کامل مستندسازی شوند. این مستندات شامل تاریخچه نگهداری تجهیزات، سوابق آموزش کارکنان و نتایج بازرسیها است.

- پایش و بازبینی مستمر: نتایج مستندات و دادههای بهدستآمده باید بهطور منظم تحلیل و بازبینی شوند تا در صورت نیاز بهبودهای لازم اعمال شود.

8. بازبینی و بهبود مستمر

- بازبینی دورهای PRPs: برنامههای پیشنیاز باید بهصورت دورهای مورد بازبینی قرار گیرند تا اطمینان حاصل شود که همچنان با تغییرات صنعت و فرآیند تولید هماهنگ هستند.

- تغییرات و بهروزرسانی: در صورت بروز مشکلات یا کشف نقاط ضعف، اصلاحات لازم در PRPs اعمال و به کارکنان آموزش داده میشود.

9. ارزیابی و تأیید توسط مقامات و مراجع قانونی

- مطابقت با مقررات و استانداردها: اجرای PRPs باید با استانداردها و مقررات ملی و بینالمللی مطابقت داشته باشد. ممکن است ارزیابی و تأیید توسط مقامات نظارتی صورت گیرد.

- بازرسیهای خارجی: ممکن است ممیزیها و بازرسیهای خارجی توسط نهادهای نظارتی یا گواهیدهندگان انجام شود تا اطمینان حاصل شود که PRPs بهدرستی اجرا میشوند.

مراحل پیاده سازی PRPS چیست؟

مراحل پیادهسازی PRPs (برنامههای پیشنیاز) در صنایع مختلف، بهویژه صنایع غذایی، دارویی و بهداشتی، شامل مجموعهای از گامهای اساسی است که برای ایجاد و حفظ محیط ایمن و بهداشتی در فرآیندهای تولید ضروری هستند. این مراحل باید بهصورت سیستماتیک و مرحلهبهمرحله اجرا شوند تا به کاهش خطرات و بهبود کیفیت محصولات کمک کنند.

1. تحلیل و شناسایی خطرات (Risk Assessment)

- تحلیل ریسک: اولین گام، شناسایی خطرات بالقوهای است که ممکن است بر کیفیت و ایمنی محصول تأثیر بگذارند. این خطرات میتوانند فیزیکی، شیمیایی، یا میکروبیولوژیکی باشند.

- تعریف نیازها: بر اساس ارزیابی ریسک، نیازهای اساسی در حوزههای مختلف مانند بهداشت محیط، تجهیزات، پرسنل و مواد اولیه مشخص میشوند.

2. تدوین برنامههای پیشنیاز (Developing PRPs)

- تعیین اهداف و الزامات: بر اساس تحلیل ریسک، برنامههای پیشنیاز برای حوزههای مختلف تعریف میشوند. این برنامهها شامل اقدامات کنترلی و پیشگیرانه برای کنترل خطرات شناساییشده هستند.

- مستندسازی برنامهها: تمامی برنامههای پیشنیاز باید بهصورت مکتوب مستند شوند تا اجرای آنها سادهتر شود و امکان پیگیری وجود داشته باشد.

3. تعیین مسئولیتها و نقشها (Assigning Responsibilities)

- تعیین مسئولیتها: برای اجرای موفق PRPs، مسئولیتها و وظایف هر یک از پرسنل و تیمها بهصورت شفاف مشخص میشود.

- تشکیل تیم اجرایی: تیمی متشکل از افراد متخصص در حوزههای مختلف مانند کنترل کیفیت، بهداشت و نگهداری تجهیزات تشکیل میشود که مسئولیت اجرای PRPs را بر عهده دارند.

4. آموزش کارکنان (Training Personnel)

- آموزشهای مقدماتی: آموزشهایی در مورد الزامات بهداشتی، استفاده از تجهیزات، بهداشت شخصی و مدیریت خطرات به پرسنل داده میشود.

- آموزشهای مستمر: کارکنان باید بهصورت منظم تحت آموزشهای جدید قرار گیرند تا با بهروزرسانیها و تغییرات در PRPs آشنا شوند.

5. اجرای برنامههای پیشنیاز (Implementing PRPs)

- پیادهسازی دستورالعملها: پس از تدوین برنامهها و آموزش کارکنان، اجرای عملی PRPs در محیط تولید آغاز میشود.

- نظارت و پایش: در این مرحله، پایش و بازرسیهای منظم انجام میشود تا اطمینان حاصل شود که تمامی برنامهها بهدرستی اجرا میشوند.

6. بازرسی و کنترل (Monitoring and Inspection)

- بازرسیهای دورهای: تیم نظارت باید بهطور منظم وضعیت اجرای PRPs را بررسی و گزارش کند.

- پایش و ثبت دادهها: دادههای مربوط به اجرای PRPs، مانند تاریخچه نگهداری تجهیزات، وضعیت بهداشت پرسنل و کیفیت محصولات نهایی ثبت میشود.

7. مدیریت انحرافات و اقدامات اصلاحی (Handling Deviations and Corrective Actions)

- شناسایی انحرافات: اگر در طی نظارت و پایش، انحرافات از استانداردهای تعیینشده شناسایی شود، باید اقدامات اصلاحی فوری انجام شود.

- اجرای اقدامات اصلاحی: اقدامات اصلاحی برای رفع انحرافات و بهبود شرایط بهسرعت اجرایی میشوند و کارکنان در جریان تغییرات قرار میگیرند.

8. مستندسازی و ثبت سوابق (Documentation and Record-Keeping)

- ثبت تمامی فعالیتها: تمامی فعالیتهای مربوط به اجرای PRPs، از جمله نتایج بازرسیها، اقدامات اصلاحی، آموزشها و بررسیهای دورهای، باید بهطور دقیق مستندسازی شود.

- ذخیره سوابق برای ممیزی: سوابق ثبتشده باید بهگونهای باشد که در ممیزیهای داخلی و خارجی قابل ارائه و ارزیابی باشد.

9. بازبینی و بهبود مستمر (Continuous Review and Improvement)

- بازبینی دورهای: برنامههای پیشنیاز باید بهطور منظم بازبینی شوند تا اطمینان حاصل شود که هنوز با تغییرات محیط تولید و فرآیندها هماهنگ هستند.

- بهبود فرآیندها: بر اساس نتایج بازبینی و تحلیل دادهها، فرآیندهای اجرایی و PRPs بهصورت مستمر بهبود مییابند تا کارایی افزایش یابد و خطرات کاهش پیدا کند.

10. ممیزیهای داخلی و خارجی (Internal and External Audits)

- ممیزی داخلی: تیمهای داخلی بهطور منظم ممیزیهایی برای ارزیابی عملکرد PRPs انجام میدهند و نتایج آنها مستند میشود.

- ممیزی خارجی: سازمانهای نظارتی یا گواهیدهندگان خارجی نیز ممکن است ممیزیهایی انجام دهند تا مطابقت PRPs با استانداردهای صنعتی و قانونی بررسی شود.

پیادهسازی PRPs نیاز به برنامهریزی دقیق، آموزش، نظارت و مستندسازی دارد. با اجرای صحیح این مراحل، سازمانها میتوانند از ایجاد شرایط ایمن و بهداشتی در محیط تولید اطمینان حاصل کنند و ریسکها را به حداقل برسانند.

اجرای PRPs یک فرآیند منظم و سیستماتیک است که از شناسایی نیازها و تدوین دستورالعملها شروع شده و با نظارت، آموزش و بهبود مستمر ادامه مییابد. اجرای موفق این برنامهها تضمین میکند که شرایط بهداشتی و ایمنی در تمام مراحل تولید حفظ شود و خطرات به حداقل برسد.

نمونه چکلیست Prps در صنایع غذایی

در صنایع غذایی، PRPs (برنامههای پیشنیاز) بهمنظور ایجاد و حفظ شرایط بهداشتی و ایمنی در تمام مراحل تولید، فرآوری، بستهبندی و توزیع محصولات غذایی تدوین میشوند. چکلیست PRPs میتواند بهعنوان ابزاری برای نظارت و اطمینان از اجرای صحیح این برنامهها مورد استفاده قرار گیرد.

نمونه چکلیست PRPs در صنایع غذایی:

1. بهداشت و نظافت محیط تولید

- آیا سطوح و تجهیزات در تماس با مواد غذایی بهصورت منظم تمیز و ضدعفونی میشوند؟

- آیا کف، دیوارها و سقفها در شرایط تمیز و بدون آلودگی نگهداری میشوند؟

- آیا از مواد شوینده و ضدعفونیکننده مناسب استفاده میشود؟

- آیا فرآیندهای نظافت بهطور منظم مستندسازی و بررسی میشوند؟

- آیا فاضلابها بهدرستی مدیریت و دفع میشوند؟

2. کنترل آفات

- آیا برنامهای منظم برای کنترل آفات در محل تولید و انبار وجود دارد؟

- آیا از روشهای ایمن برای جلوگیری از ورود آفات به محیط تولید استفاده میشود (تلهها، سموم و غیره)؟

- آیا مناطق نگهداری مواد اولیه و محصولات نهایی در برابر آفات محافظت شدهاند؟

- آیا بازدیدهای دورهای برای کنترل آفات و مستندسازی نتایج انجام میشود؟

3. بهداشت و آموزش پرسنل

- آیا پرسنل در زمینه بهداشت شخصی، شستشوی دستها و استفاده از تجهیزات محافظتی بهخوبی آموزش دیدهاند؟

- آیا کارکنان از لباسهای تمیز و مناسب استفاده میکنند؟

- آیا کارکنان در حین کار از جواهرات و اقلام شخصی استفاده نمیکنند؟

- آیا معاینات پزشکی دورهای برای کارکنان انجام میشود و آیا کارکنان بیمار از محیط تولید دور نگه داشته میشوند؟

4. نگهداری و کالیبراسیون تجهیزات

- آیا تجهیزات مورد استفاده در فرآیند تولید مواد غذایی بهطور منظم نگهداری و کالیبره میشوند؟

- آیا سوابق تعمیر و نگهداری تجهیزات بهطور دقیق ثبت و مستندسازی میشود؟

- آیا تجهیزات در شرایط بهداشتی مناسب نگهداری میشوند و از آلودگی آنها جلوگیری میشود؟

5. کنترل مواد اولیه و محصول نهایی

- آیا مواد اولیه در بدو ورود به کارخانه بررسی و تأیید میشوند؟

- آیا شرایط ذخیرهسازی مواد اولیه (دمای مناسب، رطوبت، تهویه) رعایت میشود؟

- آیا تمامی محصولات نهایی از لحاظ کیفیت و ایمنی بررسی و آزمایش میشوند؟

- آیا مواد اولیه و محصولات نهایی بهدرستی برچسبگذاری شده و اطلاعات لازم (تاریخ تولید، انقضا، محتوا و غیره) بر روی آنها درج شده است؟

6. کنترل آب و هوای محیط تولید

- آیا دمای محیط تولید بهطور منظم کنترل و ثبت میشود؟

- آیا تهویه مناسب در محیط تولید وجود دارد و از ورود آلودگیها جلوگیری میشود؟

- آیا آب مورد استفاده در فرآیند تولید و شستشو از کیفیت مناسبی برخوردار است و بهطور منظم آزمایش میشود؟

- آیا سیستمهای گرمایشی، سرمایشی و تهویه بهخوبی نگهداری میشوند؟

7. مدیریت زباله و پسماندها

- آیا زبالههای تولید بهطور صحیح و ایمن جمعآوری و دفع میشوند؟

- آیا برای مواد زائد قابل بازیافت برنامه مناسبی وجود دارد؟

- آیا ظرفها و محلهای جمعآوری زباله در شرایط بهداشتی مناسب نگهداری میشوند؟

8. کنترل زنجیره تأمین

- آیا تأمینکنندگان مواد اولیه بر اساس استانداردهای بهداشتی و ایمنی ارزیابی میشوند؟

- آیا اسناد و اطلاعات مربوط به تأمین مواد اولیه و تجهیزات بهدرستی مستندسازی شدهاند؟

- آیا مواد اولیه دریافتی از تأمینکنندگان مطابق با الزامات و استانداردهای کیفیت هستند؟

9. مستندسازی و ثبت سوابق

- آیا تمامی فعالیتهای مرتبط با PRPs بهطور منظم مستندسازی میشوند؟

- آیا سوابق نظافت، کنترل آفات، کالیبراسیون تجهیزات و آزمایشهای کیفیت بهدرستی ثبت و بایگانی میشوند؟

- آیا سوابق بهطور منظم مورد بازبینی و تحلیل قرار میگیرند تا بهبودهای لازم اعمال شود؟

10. بازبینی و بهبود مستمر

- آیا برنامههای پیشنیاز بهطور منظم بازبینی میشوند تا از مطابقت آنها با تغییرات فرآیند و قوانین جدید اطمینان حاصل شود؟

- آیا بازخوردهای مرتبط با کیفیت و ایمنی محصولات بررسی شده و در بهبود فرآیندها لحاظ میشوند؟

- آیا تیم مدیریت کیفیت برنامههای اصلاحی و بهبودهای مستمر را برای ارتقای کارایی و اثربخشی PRPs اجرا میکند؟

این چکلیست برای نظارت بر اجرای صحیح PRPs در صنایع غذایی به کار میرود و به تولیدکنندگان کمک میکند تا از رعایت الزامات بهداشتی و ایمنی در تمامی مراحل تولید و توزیع اطمینان حاصل کنند. اجرای دقیق این چکلیست میتواند به کاهش خطرات و بهبود کیفیت محصولات غذایی کمک کند.

چالشها و فواید Prps چیست؟

PRPs (برنامههای پیشنیاز) در صنایع غذایی و بهداشتی برای تضمین ایمنی و کیفیت محصولات، ایجاد شدهاند. این برنامهها، با فراهم کردن شرایط اساسی و پیشنیازهای بهداشتی و ایمنی، پایهگذار سیستمهای کنترل کیفیت و ایمنی محصولات هستند. پیادهسازی PRPs ممکن است با چالشهایی همراه باشد، اما فواید زیادی نیز به همراه دارد. در ادامه به بررسی چالشها و فواید PRPs میپردازیم:

چالشها

- هزینههای ابتدایی بالا

- تجهیزات و منابع: خرید و نصب تجهیزات جدید، ارتقاء سیستمها و آموزش کارکنان میتواند هزینهبر باشد.

- توسعه و پیادهسازی برنامهها: تدوین و مستندسازی دستورالعملها و فرآیندها به منابع مالی و زمان زیادی نیاز دارد.

- پیچیدگی و مدیریت تغییرات

- تغییرات سازمانی: پیادهسازی PRPs ممکن است نیازمند تغییرات عمده در فرآیندها و روشهای کاری باشد که میتواند مقاومت و مشکلات مدیریتی به همراه داشته باشد.

- ادغام با سیستمهای موجود: هماهنگ کردن PRPs با سیستمهای موجود ممکن است پیچیده و زمانبر باشد.

- نیاز به آموزش و آگاهی

- آموزش کارکنان: کارکنان باید در مورد الزامات PRPs آموزش ببینند و این نیازمند زمان و منابع است.

- آگاهی و پذیرش: ممکن است کارکنان نسبت به تغییرات مقاومت کنند یا بهطور کامل به الزامات PRPs آشنا نباشند.

- پایش و نگهداری

- نظارت مستمر: نظارت و پایش منظم برای اطمینان از رعایت PRPs نیازمند منابع و تلاشهای مداوم است.

- مدیریت انحرافات: شناسایی و اصلاح انحرافات و مشکلات در اجرای PRPs ممکن است دشوار و زمانبر باشد.

- تطابق با استانداردها و مقررات

- تطابق با قوانین: تغییرات در استانداردها و مقررات ممکن است نیازمند بهروزرسانیهای مداوم و هزینهبر باشد.

- بازرسیها و ممیزیها: آماده بودن برای بازرسیها و ممیزیهای خارجی و داخلی میتواند چالشبرانگیز باشد.

فواید

- افزایش ایمنی و کیفیت محصولات

- پیشگیری از خطرات: اجرای PRPs کمک میکند تا خطرات بهداشتی و ایمنی از جمله آلودگیهای میکروبی، شیمیایی و فیزیکی کاهش یابد.

- کنترل کیفیت: تضمین میکند که محصولات غذایی و بهداشتی مطابق با استانداردهای کیفیت تولید میشوند.

- بهبود اعتبار و اعتماد مشتری

- اعتماد مشتری: رعایت PRPs و استانداردهای بینالمللی میتواند اعتبار برند را افزایش دهد و به جلب اعتماد مشتریان کمک کند.

- تطابق با انتظارات: کمک به برآورده کردن انتظارات و نیازهای مشتریان و بازار.

- کاهش هزینههای ناشی از ضایعات و مشکلات کیفیت

- کاهش ضایعات: پیشگیری از مشکلات و نقصهای کیفیتی که ممکن است منجر به بازپسگیری محصولات و هزینههای اضافی شوند.

- کاهش هزینههای اصلاحی: کاهش هزینههای مرتبط با رفع مشکلات و انحرافات کیفی در فرآیند تولید.

- تضمین تطابق با قوانین و مقررات

- رعایت قوانین: کمک به تطابق با مقررات و استانداردهای ملی و بینالمللی، و کاهش خطرات قانونی و جریمهها.

- بهبود ممیزیها: آسانتر کردن فرآیند ممیزیها و بازرسیها با مستندسازی دقیق و فرآیندهای استاندارد.

- افزایش بهرهوری و کارایی

- کارایی فرآیندها: بهینهسازی فرآیندهای تولید و بهبود کارایی عملیاتی از طریق استانداردسازی روشها.

- مدیریت بهتر منابع: بهبود مدیریت منابع و کاهش هدررفت از طریق کنترل و پایش منظم.

- تضمین بهداشت و ایمنی کارکنان

- بهداشت محیط کار: ایجاد محیط کار بهداشتی و ایمن که میتواند به کاهش بیماریها و حوادث شغلی کمک کند.

- آموزش و آگاهی: افزایش آگاهی کارکنان در مورد بهداشت شخصی و ایمنی.

PRPs و استانداردهای جهانی ایزو

- تضمین ایمنی و کیفیت

- استانداردهای جهانی: استانداردهایی مانند ISO 22000 (مدیریت ایمنی مواد غذایی)، ISO 9001 (مدیریت کیفیت)، و استانداردهای بهداشتی مانند GMP (Good Manufacturing Practices) و HACCP (Hazard Analysis and Critical Control Points) بهطور خاص بر ایمنی و کیفیت محصولات تمرکز دارند.

- PRPs: PRPs بهعنوان اقدامات و برنامههای پیشنیاز برای ایجاد شرایط بهداشتی و ایمن در فرآیند تولید عمل میکنند. این برنامهها شامل کنترلهای بهداشتی، نگهداری تجهیزات، و آموزش پرسنل هستند که به رعایت الزامات این استانداردها کمک میکنند.

- چارچوبهای استاندارد

- ISO 22000: این استاندارد بهویژه در صنایع غذایی برای مدیریت ایمنی غذایی طراحی شده است و شامل الزاماتی برای PRPs بهعنوان پایهای برای سیستمهای مدیریت ایمنی مواد غذایی میباشد.

- HACCP: این سیستم به شناسایی و کنترل خطرات بهداشتی در فرآیندهای تولید و تهیه مواد غذایی متمرکز است و PRPs بهعنوان اقدامات پیشنیاز برای اجرای مؤثر HACCP به کار میروند.

- مدیریت و نظارت

- ISO 9001: این استاندارد برای مدیریت کیفیت طراحی شده و بهعنوان مبنای استانداردسازی فرآیندها و بهبود مستمر عمل میکند. PRPs بهعنوان بخشهای کلیدی در تضمین کیفیت و ایمنی در این سیستمها شناخته میشوند.

- GMP: این استانداردها بهویژه در صنایع دارویی و بهداشتی برای تضمین کیفیت و ایمنی محصولات به کار میروند و PRPs بهعنوان اقدامات پیشنیاز برای رعایت GMP در نظر گرفته میشوند.

- مستندسازی و کنترل

- استانداردهای جهانی: تمامی استانداردهای جهانی تأکید زیادی بر مستندسازی و کنترل فرآیندها دارند تا از عملکرد صحیح و رعایت الزامات اطمینان حاصل شود.

- PRPs: مستندسازی دقیق و کنترل مداوم از جمله الزامات اصلی PRPs هستند که به رعایت الزامات استانداردهای جهانی کمک میکنند. این شامل ثبت سوابق نظافت، نگهداری تجهیزات، و نتایج کنترل کیفیت است.

- آموزش و توسعه

- استانداردهای جهانی: تأکید بر آموزش و آگاهی کارکنان بهعنوان بخش جداییناپذیر از رعایت استانداردها وجود دارد.

- PRPs: آموزشهای منظم برای کارکنان در زمینه بهداشت، ایمنی و استفاده از تجهیزات بهطور مؤثر بخش کلیدی PRPs هستند و به تحقق الزامات استانداردهای جهانی کمک میکنند.

- پایش و ارزیابی

- استانداردهای جهانی: نظارت و ارزیابی منظم برای تضمین رعایت الزامات استانداردها و بهبود مستمر فرآیندها جزء الزامات استانداردهای جهانی است.

- PRPs: پایش و ارزیابی منظم اجرای PRPs برای اطمینان از برآورده شدن الزامات بهداشتی و ایمنی ضروری است و به بهبود مستمر و تطابق با استانداردهای جهانی کمک میکند.

نمونههایی از ارتباط بین PRPs و استانداردهای جهانی

- ISO 22000: استاندارد بینالمللی برای مدیریت ایمنی مواد غذایی که بهطور خاص نیاز به PRPs بهعنوان بخشی از الزامات سیستم مدیریت ایمنی غذایی را تعریف میکند. PRPs بهعنوان اقدامات پیشنیاز برای اجرای مؤثر سیستم HACCP در این استاندارد ذکر شدهاند.

- HACCP: سیستم HACCP بر شناسایی و کنترل خطرات در تولید مواد غذایی متمرکز است و PRPs بهعنوان شرایط پیشنیاز برای شناسایی و کنترل این خطرات در نظر گرفته میشود.

- GMP (Good Manufacturing Practices): استانداردهای GMP در صنایع دارویی و بهداشتی برای تضمین کیفیت و ایمنی محصولات استفاده میشوند و PRPs بهعنوان بخشی از این استانداردها برای ایجاد شرایط مناسب تولید و جلوگیری از آلودگی و نقصها تعریف شدهاند.

PRPs بهعنوان اقدامات پیشنیاز برای ایجاد و حفظ شرایط بهداشتی و ایمنی در فرآیندهای تولید و توزیع محصولات، بخش مهمی از سیستمهای مدیریت کیفیت و ایمنی هستند. ارتباط آنها با استانداردهای جهانی مانند ISO 22000، HACCP، GMP و ISO 9001 بهطور مشخص به هماهنگی و پیادهسازی مؤثر این برنامهها در جهت برآورده کردن الزامات جهانی برای ایمنی و کیفیت محصولات کمک میکند.

اجرای PRPs ممکن است با چالشهایی همراه باشد، از جمله هزینههای اولیه بالا، پیچیدگی در مدیریت تغییرات و نیاز به آموزش و پایش مداوم. با این حال، فواید این برنامهها بهویژه در زمینه افزایش ایمنی و کیفیت محصولات، بهبود اعتبار برند، کاهش هزینهها و تطابق با قوانین، بسیار زیاد است. در نهایت، اجرای مؤثر PRPs میتواند به بهبود کلی عملکرد و موفقیت سازمان کمک کند.

در ایزو 22000، PRPs مخفف عبارت برنامههای پیشنیاز (Pre-Requisite Programs) است که به عنوان شرایط پایه یا مقدمات نیز شناخته میشوند. این برنامهها مجموعهای از الزامات و رویههای بهداشتی هستند که برای ایجاد و حفظ شرایط بهداشتی مناسب در محیط تولید و فرآوری مواد غذایی اجرا میشوند.

هدف اصلی PRPs در ایزو 22000 پیشگیری از آلودگی مواد غذایی در تمام مراحل زنجیره تامین است. این برنامهها به عنوان بستر یا پایه برای سیستمهای مدیریت کیفیت مواد غذایی مانند HACCP عمل میکنند و اطمینان حاصل میکنند که خطرات ناشی از آلودگیهای بیولوژیکی، شیمیایی، فیزیکی یا رادیولوژیکی به حداقل رسیده یا از بین بروند.

برخی از PRPs رایج در ایزو 22000 عبارتند از:

- مدیریت آب: تضمین کیفیت و سلامت آب مورد استفاده در فرآیندهای تولید و فرآوری.

- کنترل آفات: جلوگیری از ورود و لانهگزینی آفات در محیط تولید.

- بهداشت و نظافت: حفظ سطوح تمیز و بهداشتی در تمام مناطق تولید و فرآوری.

- کنترل زباله: دفع صحیح زبالههای جامد و فاضلاب.

- کنترل مواد شیمیایی: استفاده ایمن و صحیح از مواد شیمیایی مانند مواد شوینده، ضدعفونیکنندهها و آفتکشها.

- کنترل تجهیزات: نگهداری و نظافت منظم تجهیزات و ماشینآلات.

- آموزش و آگاهی: آموزش کارکنان در مورد بهداشت و ایمنی مواد غذایی.

مزایای پیادهسازی PRPs در ایزو 22000:

- کاهش خطر آلودگی مواد غذایی: PRPs به طور قابل توجهی خطر آلودگی مواد غذایی را در تمام مراحل زنجیره تامین کاهش میدهد که منجر به تولید محصولات غذایی ایمنتر و باکیفیتتر میشود.

- انطباق با مقررات: پیادهسازی PRPs به سازمانها در انطباق با الزامات قانونی و مقرراتی مربوط به ایمنی مواد غذایی کمک میکند.

- افزایش کارایی: PRPs با بهینهسازی فرآیندها و کاهش ضایعات، به افزایش کارایی عملیاتی و کاهش هزینهها کمک میکند.

- بهبود تصویر برند: تعهد به ایمنی مواد غذایی از طریق پیادهسازی PRPs میتواند به ارتقای تصویر برند و افزایش اعتماد مشتریان کمک کند.

نحوه پیادهسازی PRPs در ایزو 22000:

برای پیادهسازی PRPs در ایزو 22000، سازمانها باید مراحل زیر را انجام دهند:

- شناسایی PRPs مرتبط: با توجه به نوع فعالیت و خطرات مرتبط با آن، PRPs مورد نیاز را شناسایی کنید.

- مستندسازی PRPs: برای هر PRP یک رویه مستند تهیه کنید که شامل مراحل اجرا، مسئولیتها، سوابق و اقدامات اصلاحی باشد.

- اجرا و نظارت بر PRPs: PRPs را مطابق با رویههای مستند شده اجرا و نظارت کنید.

- بررسی و بهروزرسانی PRPs: PRPs را به طور منظم بررسی و در صورت نیاز بهروزرسانی کنید.

پیادهسازی PRPs یک بخش ضروری از سیستم مدیریت ایمنی مواد غذایی بر اساس ایزو 22000 است. با تعهد به پیادهسازی PRPs، سازمانها میتوانند از تولید محصولات غذایی ایمن و باکیفیت برای مشتریان خود اطمینان حاصل کنند و به نوبه خود، به ارتقای سلامت عمومی و حفظ محیط زیست کمک کنند.

چرا عدد PRPs مهم است؟

اهمیت PRPs در ایزو 22000

PRPs یا برنامههای پیشنیاز که به عنوان شرایط پایه یا مقدمات نیز شناخته میشوند، در سیستم مدیریت ایمنی مواد غذایی بر اساس ایزو 22000 از اهمیت بالایی برخوردار هستند. دلایل متعددی برای این موضوع وجود دارد:

1. پیشگیری از آلودگی مواد غذایی:

PRPs نقش اساسی در پیشگیری از آلودگی مواد غذایی در تمام مراحل زنجیره تامین ایفا میکنند. با ایجاد و حفظ شرایط بهداشتی مناسب در محیط تولید و فرآوری، PRPs خطر آلودگی محصولات غذایی را به دلیل عوامل بیولوژیکی، شیمیایی، فیزیکی یا رادیولوژیکی به حداقل میرسانند. این امر به نوبه خود، از بروز بیماریهای ناشی از غذا و سایر مشکلات سلامتی مرتبط با مصرف مواد غذایی آلوده جلوگیری میکند.

2. انطباق با مقررات:

پیادهسازی PRPs به سازمانها در انطباق با الزامات قانونی و مقرراتی مربوط به ایمنی مواد غذایی کمک میکند. بسیاری از کشورها قوانین و مقرراتی را برای تولید و فرآوری مواد غذایی وضع کردهاند که شامل الزاماتی برای PRPs نیز میشود. پیادهسازی PRPs اطمینان میدهد که سازمانها این الزامات را برآورده میکنند و از خطر جریمهها، توقیف محصولات یا سایر اقدامات قانونی جلوگیری میکند.

3. افزایش کارایی:

PRPs با بهینهسازی فرآیندها و کاهش ضایعات، به افزایش کارایی عملیاتی و کاهش هزینهها کمک میکنند. با ایجاد شرایط بهداشتی مناسب، PRPs از بروز مشکلاتی مانند خرابی تجهیزات، ضایعات مواد غذایی و توقف تولید جلوگیری میکنند. این امر منجر به صرفهجویی در هزینهها و افزایش سودآوری برای سازمان میشود.

4. بهبود تصویر برند:

تعهد به ایمنی مواد غذایی از طریق پیادهسازی PRPs میتواند به ارتقای تصویر برند و افزایش اعتماد مشتریان کمک کند. مصرفکنندگان به طور فزایندهای به دنبال محصولاتی هستند که از نظر ایمنی مواد غذایی قابل اعتماد باشند و پیادهسازی PRPs نشاندهنده تعهد سازمان به تولید محصولات غذایی ایمن و باکیفیت است.

5. حفظ محیط زیست:

PRPs میتوانند به حفظ محیط زیست نیز کمک کنند. با کاهش ضایعات مواد غذایی و استفاده کارآمدتر از منابع، PRPs به کاهش آلودگی و حفاظت از منابع طبیعی کمک میکنند.

در مجموع، PRPs نقش حیاتی در سیستم مدیریت ایمنی مواد غذایی بر اساس ایزو 22000 ایفا میکنند. با پیادهسازی PRPs، سازمانها میتوانند از تولید محصولات غذایی ایمن و باکیفیت برای مشتریان خود اطمینان حاصل کنند، به نوبه خود، به ارتقای سلامت عمومی و حفظ محیط زیست کمک میکنند.

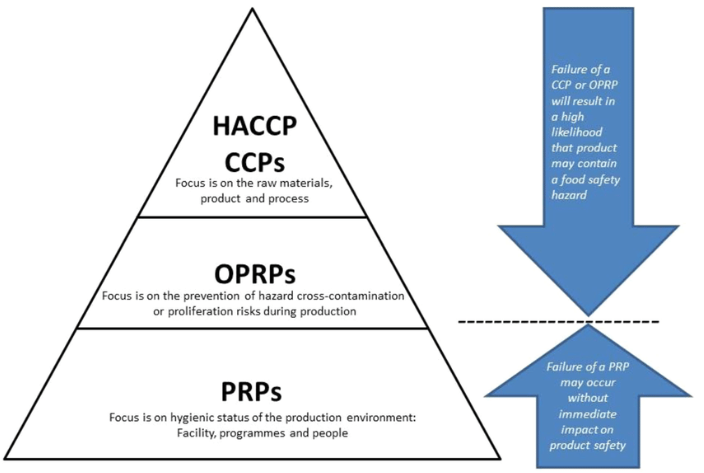

تصویر بالای صفحه نشان دهنده نموداریست که رابطه بین PRPs، OPRPs و CCPs در سیستم مدیریت ایمنی مواد غذایی بر اساس ایزو 22000 را نشان میدهد:

در نمودار بالای صفحه :

- PRPs (شرایط پایه یا مقدمات) در هرم بنیادی قرار دارند و پایه و اساس سیستم را تشکیل میدهند.

- OPRP (برنامه پیشنیاز عملیاتی) بر روی PRPs ساخته شده است و اقدامات کنترلی خاص را برای خطرات شناسایی شده ارائه میدهد.

- CCPs نقاط کنترل بحرانی در بالای هرم قرار دارند و مهمترین نقاط در فرآیند هستند که در آنها میتوان با اعمال کنترل، خطر را از بین برد یا به حداقل رساند.

این نمودار نشان میدهد که OPRPs نقشی حیاتی در سیستم مدیریت ایمنی مواد غذایی ایفا میکنند و پلی بین PRPs و CCPs ایجاد میکنند.

از کجا گواهینامه ایزو بگیرم؟

برای دریافت گواهینامه ایزو معتبر، باید مراحلی را دنبال کنید تا مطمئن شوید که گواهینامه صادرشده معتبر و معتبر است. این مراحل شامل انتخاب مرجع صدور معتبر، بررسی اعتبار، و اطمینان از داشتن مجوزهای لازم است. در ادامه به توضیح این مراحل میپردازیم:

1. انتخاب مرجع صدور معتبر

- مرجع صدور معتبر: مطمئن شوید که مرجع صدور گواهینامه، از سازمانهای اعتباردهی معتبر مانند IAF (International Accreditation Forum) یا ASCB (Accreditation Service for Certifying Bodies) تأیید شده است.

- بررسی لیست تأیید شدگان: پیش از عقد قرارداد، نام مرجع صدور را در لیستهای منتشرشده در وبسایتهای IAF و ASCB بررسی کنید تا از اعتبار آن اطمینان حاصل کنید.

2. بررسی مجوز و پروانه

- پروانه رسمی: مطمئن شوید که دفتر مشاوره یا مرجع صدور گواهینامه دارای پروانه و مجوز رسمی دولتی است. این کار به شما کمک میکند تا در صورت بروز مشکلات، امکان پیگیری و رسیدگی به حقوق خود را داشته باشید.

3. مشاوره و خدمات رایگان

- خدمات مشاوره: اگر نیاز به مشاوره دارید، میتوانید از خدمات مشاوره رایگان و تخصصی مجموعههای معتبر مانند شرکت مهندسی بین المللی هیوا بهرهمند شوید. این خدمات میتوانند به شما در انتخاب مرجع صدور مناسب و فرآیند دریافت گواهینامه کمک کنند.

4. روند دریافت گواهینامه

- آمادهسازی مستندات: پیش از درخواست گواهینامه، مستندات و فرآیندهای مرتبط با استاندارد مورد نظر را آماده کنید.

- ارزیابی و ممیزی: مرجع صدور، ارزیابی و ممیزیهای لازم را انجام میدهد تا مطمئن شود که شما الزامات استاندارد را برآورده کردهاید.

- صدور گواهینامه: پس از موفقیت در ممیزی، گواهینامه صادر میشود و باید در طول مدت اعتبار گواهینامه، الزامات استاندارد را رعایت کنید.

5. پیگیری و تمدید

- پایش مستمر: برای حفظ اعتبار گواهینامه، باید بهطور مداوم فرآیندها و الزامات را پیگیری کنید.

- تمدید گواهینامه: قبل از پایان اعتبار گواهینامه، باید مراحل تمدید را پیگیری کنید تا از استمرار اعتبار آن اطمینان حاصل کنید.

با رعایت این نکات، میتوانید از دریافت گواهینامه ایزو معتبر و معتبر اطمینان حاصل کنید و به بهبود کیفیت و مدیریت سازمان خود کمک کنید.