در ایزو 22000، PRPs مخفف عبارت برنامههای پیشنیاز (Pre-Requisite Programs) است که به عنوان شرایط پایه یا مقدمات نیز شناخته میشوند. این برنامهها مجموعهای از الزامات و رویههای بهداشتی هستند که برای ایجاد و حفظ شرایط بهداشتی مناسب در محیط تولید و فرآوری مواد غذایی اجرا میشوند.

هدف اصلی PRPs در ایزو 22000 پیشگیری از آلودگی مواد غذایی در تمام مراحل زنجیره تامین است. این برنامهها به عنوان بستر یا پایه برای سیستمهای مدیریت کیفیت مواد غذایی مانند HACCP عمل میکنند و اطمینان حاصل میکنند که خطرات ناشی از آلودگیهای بیولوژیکی، شیمیایی، فیزیکی یا رادیولوژیکی به حداقل رسیده یا از بین بروند.

برخی از PRPs رایج در ایزو 22000 عبارتند از:

- مدیریت آب: تضمین کیفیت و سلامت آب مورد استفاده در فرآیندهای تولید و فرآوری.

- کنترل آفات: جلوگیری از ورود و لانهگزینی آفات در محیط تولید.

- بهداشت و نظافت: حفظ سطوح تمیز و بهداشتی در تمام مناطق تولید و فرآوری.

- کنترل زباله: دفع صحیح زبالههای جامد و فاضلاب.

- کنترل مواد شیمیایی: استفاده ایمن و صحیح از مواد شیمیایی مانند مواد شوینده، ضدعفونیکنندهها و آفتکشها.

- کنترل تجهیزات: نگهداری و نظافت منظم تجهیزات و ماشینآلات.

- آموزش و آگاهی: آموزش کارکنان در مورد بهداشت و ایمنی مواد غذایی.

مزایای پیادهسازی PRPs در ایزو 22000:

- کاهش خطر آلودگی مواد غذایی: PRPs به طور قابل توجهی خطر آلودگی مواد غذایی را در تمام مراحل زنجیره تامین کاهش میدهد که منجر به تولید محصولات غذایی ایمنتر و باکیفیتتر میشود.

- انطباق با مقررات: پیادهسازی PRPs به سازمانها در انطباق با الزامات قانونی و مقرراتی مربوط به ایمنی مواد غذایی کمک میکند.

- افزایش کارایی: PRPs با بهینهسازی فرآیندها و کاهش ضایعات، به افزایش کارایی عملیاتی و کاهش هزینهها کمک میکند.

- بهبود تصویر برند: تعهد به ایمنی مواد غذایی از طریق پیادهسازی PRPs میتواند به ارتقای تصویر برند و افزایش اعتماد مشتریان کمک کند.

نحوه پیادهسازی PRPs در ایزو 22000:

برای پیادهسازی PRPs در ایزو 22000، سازمانها باید مراحل زیر را انجام دهند:

- شناسایی PRPs مرتبط: با توجه به نوع فعالیت و خطرات مرتبط با آن، PRPs مورد نیاز را شناسایی کنید.

- مستندسازی PRPs: برای هر PRP یک رویه مستند تهیه کنید که شامل مراحل اجرا، مسئولیتها، سوابق و اقدامات اصلاحی باشد.

- اجرا و نظارت بر PRPs: PRPs را مطابق با رویههای مستند شده اجرا و نظارت کنید.

- بررسی و بهروزرسانی PRPs: PRPs را به طور منظم بررسی و در صورت نیاز بهروزرسانی کنید.

پیادهسازی PRPs یک بخش ضروری از سیستم مدیریت ایمنی مواد غذایی بر اساس ایزو 22000 است. با تعهد به پیادهسازی PRPs، سازمانها میتوانند از تولید محصولات غذایی ایمن و باکیفیت برای مشتریان خود اطمینان حاصل کنند و به نوبه خود، به ارتقای سلامت عمومی و حفظ محیط زیست کمک کنند.

چرا عدد PRPs مهم است؟

اهمیت PRPs در ایزو 22000

PRPs یا برنامههای پیشنیاز که به عنوان شرایط پایه یا مقدمات نیز شناخته میشوند، در سیستم مدیریت ایمنی مواد غذایی بر اساس ایزو 22000 از اهمیت بالایی برخوردار هستند. دلایل متعددی برای این موضوع وجود دارد:

1. پیشگیری از آلودگی مواد غذایی:

PRPs نقش اساسی در پیشگیری از آلودگی مواد غذایی در تمام مراحل زنجیره تامین ایفا میکنند. با ایجاد و حفظ شرایط بهداشتی مناسب در محیط تولید و فرآوری، PRPs خطر آلودگی محصولات غذایی را به دلیل عوامل بیولوژیکی، شیمیایی، فیزیکی یا رادیولوژیکی به حداقل میرسانند. این امر به نوبه خود، از بروز بیماریهای ناشی از غذا و سایر مشکلات سلامتی مرتبط با مصرف مواد غذایی آلوده جلوگیری میکند.

2. انطباق با مقررات:

پیادهسازی PRPs به سازمانها در انطباق با الزامات قانونی و مقرراتی مربوط به ایمنی مواد غذایی کمک میکند. بسیاری از کشورها قوانین و مقرراتی را برای تولید و فرآوری مواد غذایی وضع کردهاند که شامل الزاماتی برای PRPs نیز میشود. پیادهسازی PRPs اطمینان میدهد که سازمانها این الزامات را برآورده میکنند و از خطر جریمهها، توقیف محصولات یا سایر اقدامات قانونی جلوگیری میکند.

3. افزایش کارایی:

PRPs با بهینهسازی فرآیندها و کاهش ضایعات، به افزایش کارایی عملیاتی و کاهش هزینهها کمک میکنند. با ایجاد شرایط بهداشتی مناسب، PRPs از بروز مشکلاتی مانند خرابی تجهیزات، ضایعات مواد غذایی و توقف تولید جلوگیری میکنند. این امر منجر به صرفهجویی در هزینهها و افزایش سودآوری برای سازمان میشود.

4. بهبود تصویر برند:

تعهد به ایمنی مواد غذایی از طریق پیادهسازی PRPs میتواند به ارتقای تصویر برند و افزایش اعتماد مشتریان کمک کند. مصرفکنندگان به طور فزایندهای به دنبال محصولاتی هستند که از نظر ایمنی مواد غذایی قابل اعتماد باشند و پیادهسازی PRPs نشاندهنده تعهد سازمان به تولید محصولات غذایی ایمن و باکیفیت است.

5. حفظ محیط زیست:

PRPs میتوانند به حفظ محیط زیست نیز کمک کنند. با کاهش ضایعات مواد غذایی و استفاده کارآمدتر از منابع، PRPs به کاهش آلودگی و حفاظت از منابع طبیعی کمک میکنند.

در مجموع، PRPs نقش حیاتی در سیستم مدیریت ایمنی مواد غذایی بر اساس ایزو 22000 ایفا میکنند. با پیادهسازی PRPs، سازمانها میتوانند از تولید محصولات غذایی ایمن و باکیفیت برای مشتریان خود اطمینان حاصل کنند، به نوبه خود، به ارتقای سلامت عمومی و حفظ محیط زیست کمک میکنند.

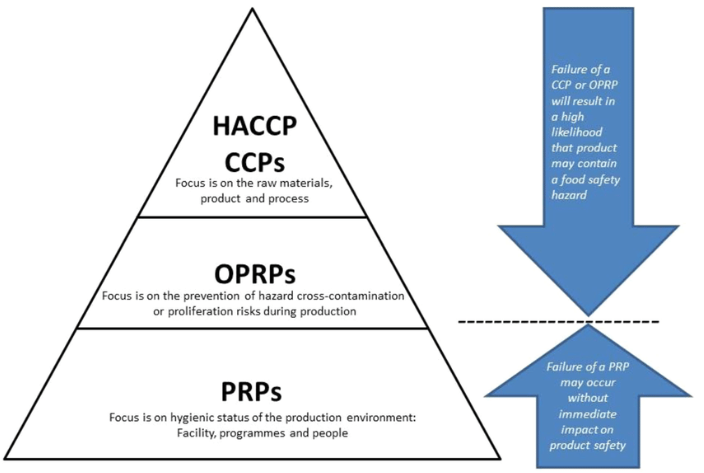

تصویر بالای صفحه نشان دهنده نموداریست که رابطه بین PRPs، OPRPs و CCPs در سیستم مدیریت ایمنی مواد غذایی بر اساس ایزو 22000 را نشان میدهد:

در این نمودار:

- PRPs (شرایط پایه یا مقدمات) در هرم بنیادی قرار دارند و پایه و اساس سیستم را تشکیل میدهند.

- OPRP (برنامه پیشنیاز عملیاتی) بر روی PRPs ساخته شده است و اقدامات کنترلی خاص را برای خطرات شناسایی شده ارائه میدهد.

- CCPs نقاط کنترل بحرانی در بالای هرم قرار دارند و مهمترین نقاط در فرآیند هستند که در آنها میتوان با اعمال کنترل، خطر را از بین برد یا به حداقل رساند.

این نمودار نشان میدهد که OPRPs نقشی حیاتی در سیستم مدیریت ایمنی مواد غذایی ایفا میکنند و پلی بین PRPs و CCPs ایجاد میکنند.